Dickenmessgeräte für die Extrusion von Kunststoff Folien und Platten

SBI in Hollabrunn, Österreich, produziert Inline Dickenmessgeräte für die Folien- und Plattenextrusion seit 1999. Der  Anspruch war (und ist es bis heute) hochgenaue, berührungslos arbeitende Messgeräte für die Extrusion zu entwickeln. Alle Dickenmessgeräte benötigen keine Betriebsbewilligungen und keine speziell ausgebildeten Strahlungsschutz-Beauftragten. Damit auch keine jährlich wiederkehrenden Überprüfungen. Die Dickenmessgeräte sind robust und sind sehr einfach zu bedienen. Vor allem wegen der einfachen Bedienung sind unsere Messgeräte bei unseren Kunden und deren Bedienpersonal in der Extrusion sehr beliebt.

Anspruch war (und ist es bis heute) hochgenaue, berührungslos arbeitende Messgeräte für die Extrusion zu entwickeln. Alle Dickenmessgeräte benötigen keine Betriebsbewilligungen und keine speziell ausgebildeten Strahlungsschutz-Beauftragten. Damit auch keine jährlich wiederkehrenden Überprüfungen. Die Dickenmessgeräte sind robust und sind sehr einfach zu bedienen. Vor allem wegen der einfachen Bedienung sind unsere Messgeräte bei unseren Kunden und deren Bedienpersonal in der Extrusion sehr beliebt.

Infos und Prospekte der verschiedenen DIckenmessgeräte im Download Bereich

NEU: Dickenmessung von Barrierefolien mit EVOH - mit Anzeige des Dickenprofils der EVOH Schicht innerhalb der Verbundfolie aus PP od. PS:

Dickenregelung (in Kombination mit "automatischen Breitschlitzdüsen")

Alle Inline-Dickenmessgeräte für die Kunststoff-Extrusion können mit entsprechender Hard- und Software ausgerüstet zur Dickenregelung verwendet werden. Dazu bietet SBI auch nachrüstbare Automatiksysteme für Breitschlitzdüsen an. Es sind jedoch auch Breitschlitzdüsen mit Thermobolzen aller Hersteller von Düsen für die Folienextrusion steuerbar.

Inline Dickenmessung:

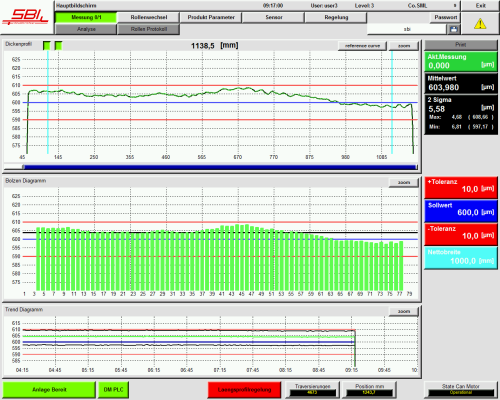

An der Haupt-Seite am Bildschirm ist das Dickenprofil über die Breite und über die Bolzennummer dargestellt. Die eingestellten Toleranzwerte sind als rote Linien dargestellt, werden diese während der Extrusion über- oder unterschritten wird ein Alarm ausgelöst. Durch die Darstellung des Dickenprofils über Bolzennummer ist leicht zu erkennen wo nachjustiert werden muss. Der Einsprung an den Randzonen ist eingerechnet. Ein Trenddiagram über die Extrusion in den letzten 24 Stunden ist ebenfalls in der Hauptseite dargestellt.

Im Dicken Diagramm über die Breite sind können 4 verschiedene Graphen dargestellt werden: Sollwert, aktuelle Messung,  Mittelwert über die letzten 5 Messungen sowie wenn gewünscht eine "eingefrorene" Referenzkurve. Die Referenzkurve kann jederzeit gelöscht, gespeichert, geladen etc. werden, damit kann man den Fortschritt bei der Einstellung an der Breitschlitzdüse während der Extrusion darstellen. Im Trend sind Mittelwert, Maxima und Minima sowie die eingestellten Toleranzen über die Zeit dargestellt.

Mittelwert über die letzten 5 Messungen sowie wenn gewünscht eine "eingefrorene" Referenzkurve. Die Referenzkurve kann jederzeit gelöscht, gespeichert, geladen etc. werden, damit kann man den Fortschritt bei der Einstellung an der Breitschlitzdüse während der Extrusion darstellen. Im Trend sind Mittelwert, Maxima und Minima sowie die eingestellten Toleranzen über die Zeit dargestellt.

Man kann in die einzelnen Diagramme "zoomen" um Details zu sehen, es gibt natürlich auch noch weitere Bildschirmseiten für die Darstellung weiterer Parameter für die Extrusion (Historien, Kennzahlen der Qualitätssicherung, Produktionskennzahlen wie produzierte Laufmeter, Gewicht, Laufmeter auf der aktuellen Rolle, Gewicht der Rolle etc. ....)

Bei allen Dickenmessgeräten von SBI ist eine Regelung des Dickenmittelwertes möglich (Längsprofilregelung), wenn eine Verbindung mit der Extrusions-Nachfolge besteht.

Bildschirmseite Dickenprofil (über Breite und Bolzennummer), unten: Langzeittrend

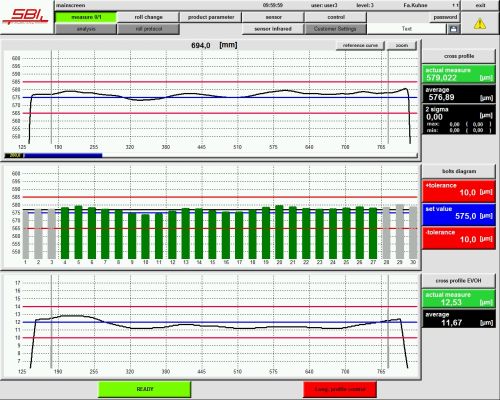

Inline Dickenmessung der Barriereschicht (EVOH)

Mit der Kombination von kapazitiven und IR Messsystem bietet SBI ein Inline Dickenmessgerät zur Anzeige der Gesamtdicke und des Dickenprofils der EVOH Schicht innerhalb der Mehrschicht-Folie während der Extrusion.

Dieses Messsystem wurde speziell PP//EVOH//PP Folien entwickelt, ist jedoch auf für andere Verbunde wie PS//EVOH//PS, PET//EVOH//PET u.a. anwendbar.

Die Bildschirmseite zeigt hier die Gesamtdicke über die Breite und über den Bolzennummern sowie das Profil der Barriereschicht.

Bildschirmseite: PP//EVOH//PP Folie mit Dickenprofil der EVOH Schicht

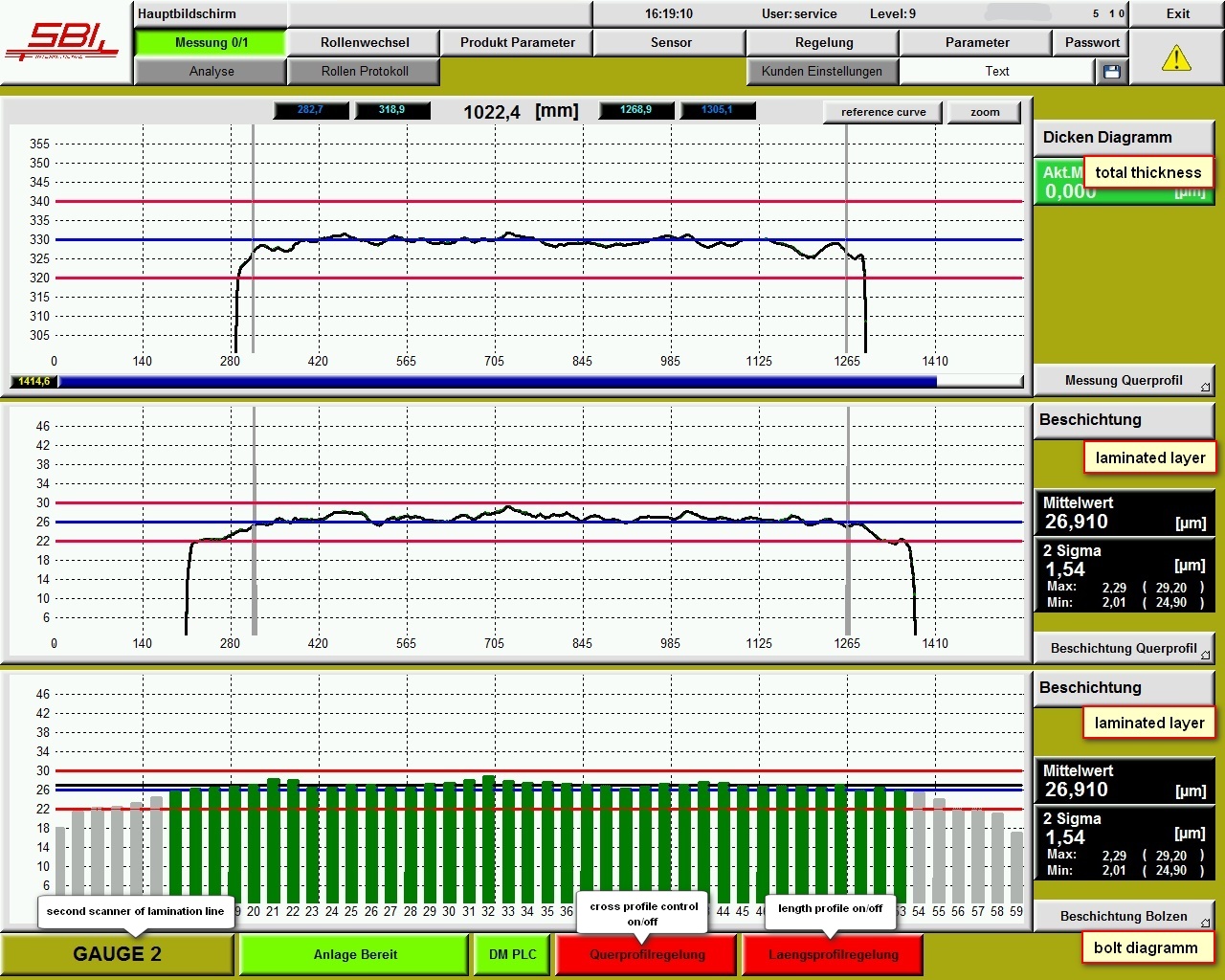

Dickenmessgeräte an Extrusionsbeschichtungs- und Kaschieranlagen / Laminieranlagen

Bei Beschichtungsanlagen kommen mehrere Messrahmen zum Einsatz, zuerst wird das Substrat (Trägerfolie) extrudiert (z.Bsp. PET Folien). Mit dem ersten Messrahmen wird die Dicke des Substrates gemessen und mittels Einsatz einer Automatikdüse auch geregelt.

Nach der Beschichtung wird die Gesamtdicke mit einem 2. Messrahmen gemessen (und bei Einsatz einer weiteren Automatikdüse auch geregelt). Das Differenzprofil aus beiden Messgeräten zeigt das Dickenprofil der Beschichtung, mit diesem Dickenprofil kann auch die Dicke der Beschichtung geregelt werden.

Bildschirmbild einer Extrusionsbeschichtungsanlage

oben: Gesamtdicke

unten: Dicke der Beschichtung

Kaschieren:

Beim Extrusionskaschieren werden 2 Tägermaterialien mit der Schmelze aus einem Extrusion mit entsprechenden Breitschlitzdüsen (siehe Abschnitt Breitschlitzdüsen) verklebt.

Dickenmessgeräte für Geomembrane, Deponiefolien u.ä.

strahlungsfreie, nicht berührende und hochgenaue Dickenmessgeräte

für Messbreiten bis 9 m und mehr.

Hohe Genauigkeit trotz hoher Messgeschwindigkeit,

für plane, gennoppte und ähnliche Folien.

Dickenmessung und Dickenregelung der Folien reduzieren den Materialeinsatz.

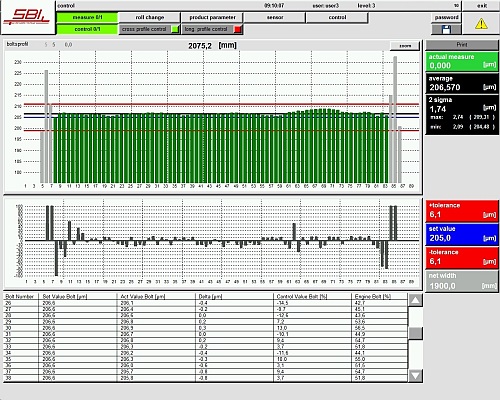

Inline Dickenregelung für die Folien-Extrusion:

In der Seite für die Dickenregelung wird ebenfalls das Dickenprofil über der Bolzennummer angezeigt, ebenso der Sollwert. Der Sollwert kann auch ein nichtebenes Profil sein. Für jeden Bolzen kann ein eigener Sollwert eingestellt werden. Dadurch kann dort wo später Rand und Mittelschnitt erfolgt dünner produziert werden und vieles mehr, je nach Erfahrung und Bedarf.

Ein 2. Diagramm zeigt die Stellgröße an den Aktuatoren (Thermobolzen). Wird 100 % erreicht muss manuell nachjustiert werden.

Im 3. Diagramm der Regelseite sind die einzelnen Parameter für jeden Bolzen dargestellt (scrollbar).

Bildschirmseite Dickenregelung

Wesentlicher Vorteil:

Automatische Dickenregelung in der Extrusion hat einen wesentlichen Vorteil gegenüber der manuellen Einstellung: Sie ist immer an der Extrusionsanlage und greift früher ein als die Bedienungsmannschaft.

Auch bei der Extrusion von Geomembranen, Deponiebahanen reduziert sich der notwendige Materialeinsatz deutlich.

Gründe für die Dickenregelung in der Extrusion

Es sprechen viele Gründe für eine Inline Dickenmessung an der Extrusionsanlage für Folien und Platten,

ein paar aufgezählt:

- Geringerer Verbrauch an Rohmaterial, durch die Möglichkeit nahe an der Toleranz zu produzieren

- Reduktion von Abfall durch schnelleres Anfahren und weniger Ausschuss

- Nachweis der produzierten Qualität - Vermeidung von Reklamationen, Ablehnung unberechtigter Reklamationen

- Verringerung der Arbeitszeit an der Anlage: schnelleres Anfahren, Alarm beim Erreichen eingestellter Toleranzen

- Bessere "Maschinengängigkeit" der extrudierten Folien beim anschließenden Bedrucken oder Tiefziehen.

Die Verwendung von EVOH in Folien der Lebensmittelverpackung

Es werden im Wesentlichen 3 verschiedene Typen von EVOH in den Mehrschichtfolien für die Lebensmittelverpackung verwendet. Diese Typen unterscheiden sich hauptsächlich in ihrer Ethylen-Anteil und somit in ihrer Barrierefähigkeit.

Niedriger Ethylen-Anteil im EVOH (ac. 32 Mol% Ethylen) bietet eine gute Barrierefähigkeit gegen Sauerstoff und Kohlendioxid, eignet sich aber weniger für den Schutz vor Wasserdampf. Diese Typen werden oft in Verpackungen für Lebensmittel wie Fleisch, Käse und Snacks eingesetzt.

Mittlerer Ethylen-Anteil im EVOH ca. 38 Mol% Ethylen) bietet eine verbesserte Barrierefähigkeit gegenüber Wasserdampf und kann daher in Verpackungen für Produkte wie Kaffee oder Trockenfrüchte verwendet werden.

Hoher- Ethylen-Anteil EVOH (ca. 44 Mol% Ethylen) bietet die höchste Barrierefähigkeit gegenüber Wasserdampf und Aromen.

Die Wahl des EVOH-Typs hängt von den spezifischen Anforderungen der Verpackung ab, wie zum Beispiel der gewünschten Barrierefähigkeit gegenüber spezifischen Gasen oder Feuchtigkeit.

Die Verarbeitungstemperatur von EVOH liegt normalerweise zwischen 190 und 230 °C. EVOH ist wasserlöslich, daher führt die Anwesenheit von Feuchtigkeit während der Verarbeitung zu einer Abnahme der Barriereeigenschaften.

EVOH hat ein geringe Schmelztemperatur, die Schmelze verteilt sich schlecht innerhalb der Matrix der Mehrschichtfolie, daher ist eine Messung der Verteilung mit geeigneten Dickenmessgeräten angebracht (siehe Kapitel Mehrschichtfolien).

eventuell interessant:

Breitschlitzdüsen, eprotec Schmelzepumpen, Kreyenborg Infrarot Trockner, Automatiksysteme für Breitschlitzdüsen, Flüssigkeitsbeschichten (liquid coating), Bahnüberwachung - web-inspection